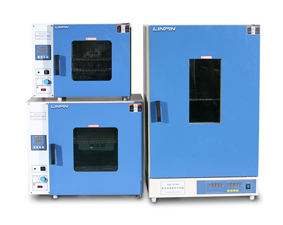

恒溫恒濕試驗箱標準化操作規程及安全技術要求

時間: 2025-12-04 16:25 來源: 林頻儀器

在現代工業品質控制體系中,恒溫恒濕試驗箱作為模擬環境條件的核心檢測設備,其應用已遍及電子電氣、材料科學、生物醫藥及航空航天等領域。隨著測控技術的數字化與智能化演進,新一代設備在人機交互界面設計、多參數耦合控制及故障自診斷功能方面實現了顯著優化,操作流程亦日趨人性化與便捷化。然而,技術的簡化并未降低對操作規范性的要求,恰恰相反,精準掌握標準化操作規程對于保障試驗數據有效性、延長設備服役壽命及確保生產安全具有更為關鍵的意義。

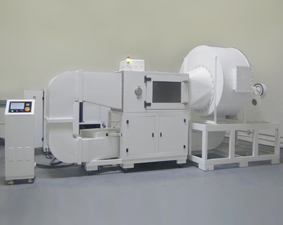

恒溫恒濕試驗箱在軍工產品測試中的重要作用

恒溫恒濕試驗箱在軍工產品測試中的重要作用

一、電氣系統安全啟動規程

設備投運的首要環節是電氣系統的安全確認。操作者需依次閉合主電源總開關及獨立式漏電保護斷路器,此舉旨在構建雙重電氣安全防護體系。漏電保護器的額定動作電流應嚴格設定為30mA,響應時間不大于0.1秒,可有效防范因加熱管絕緣老化、線路破損或冷凝水滲漏引發的觸電事故及電氣火災。通電后須觀察電壓表指示值,確認三相電壓不平衡度小于5%,相序指示燈正常,避免逆向運行導致壓縮機損壞。此步驟是后續所有操作的安全基石,嚴禁任何形式的疏漏或跳步操作。

二、濕度傳感系統的預處理程序

針對含有濕度控制要素的試驗項目,濕球法濕度測量裝置的規范安裝至關重要。操作者需選用未漂白、未漿洗的原漿濕球紗布,以去離子水充分浸漬后,將其上端緊密纏繞于濕度傳感器鉑電阻探頭,確保包裹長度不少于探頭直徑的3倍,以消除邊緣效應。紗布下端須垂入濕球水槽液面以下2-3厘米,槽內水質電導率應控制在10μS/cm以內。該結構基于蒸發冷卻原理工作,紗布的毛細作用持續供水維持濕球表面潤濕狀態,其供水充分性與潔凈度直接影響相對濕度測量精度,安裝不當可導致濕度示值偏差達3%-5%RH。

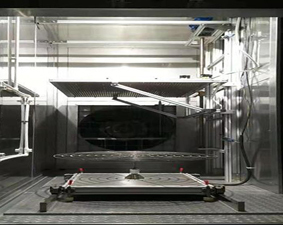

三、試驗樣品的科學化布局要求

樣品裝載環節需遵循空氣動力學與熱力學雙重約束條件。試品在工作室內部應采用矩陣式均勻布置,裝載密度不得超過有效容積的三分之二,且單體試件體積不宜大于0.1立方米,以確保循環氣流場不受阻滯。試品與箱體內壁需保持不少于10毫米的凈空間距,與風道出口距離應大于15厘米,保障強迫對流換熱的充分性。對于熱容較大的樣品,其中心間距需擴展至20厘米以上,避免熱耦合效應導致局部溫濕度梯度超標。特別需要強調的是,絕對禁止將易燃、易爆、強揮發性、強腐蝕性及放射性物質置入箱內,此類物品不僅違反GB/T 2423系列標準安全規定,更可能引發爆炸、腐蝕內膽或污染傳感器等重大安全事故。

四、試驗模式切換與水路管理

根據試驗類型差異,需執行相應的水路系統準備操作。若試驗大綱包含濕度參數,應檢查凈水箱水位是否處于1/2至2/3刻度區間,水質需每周更換以防止微生物滋生。當執行高溫試驗(通常指溫度高于85℃)時,為避免紗布干燒碳化及濕度系統空載運行,必須預先取出濕球紗布并關閉加濕功能。模式切換操作須在設備待機狀態下完成,避免帶載切換導致控制邏輯紊亂。水路系統的電磁閥及過濾器應每月清洗,防止水垢堵塞影響加濕響應速度。

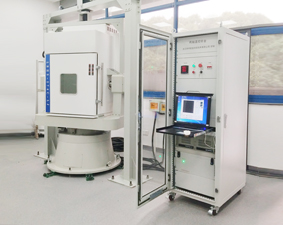

五、參數設置與運行監控標準

進入人機操作界面后,應按照試驗標準(如IEC 60068-2-78、MIL-STD-810G)精準設定目標溫度、相對濕度、升降速率及恒溫恒濕保持時長等關鍵工藝參數。參數確認無誤后啟動運行程序,設備將進入自動調節階段。試驗過程中可開啟箱內LED照明裝置,通過雙層真空鋼化玻璃觀察窗檢視樣品狀態。必須嚴格限制箱門開啟頻次,因為每次開門將導致溫濕度場瞬時失衡,恢復穩定時間長達15-30分鐘,嚴重影響試驗進程與數據完整性。若必須中途取樣,應啟動快速通道程序,并在30秒內完成操作。

六、試驗終結與安全防護程序

試驗周期完成后,控制系統自動執行停機指令或手動觸發停止按鈕。此時嚴禁立即開啟箱門,若箱內溫度高于60℃或低于-10℃,需啟動箱門鎖定保護功能,等待箱內溫度通過自然對流或強制循環恢復至常溫區間(通常定義為25±5℃),防止高溫燙傷或低溫凍傷事故發生。特殊情況下需緊急取出樣品時,操作人員必須佩戴隔熱手套(耐溫不低于200℃)或防寒手套(耐溫不高于-50℃),并配合護目鏡等個體防護裝備。樣品取出后,應清潔工作室并運行自凈程序,關閉總電源,填寫設備使用日志。

七、人員資質與能力建設計劃

鑒于恒溫恒濕試驗箱涉及高低溫、高濕、電氣及壓力容器等多重危險源,操作人員必須經過制造商組織的專業技術培訓并考核合格,取得操作資格證后方可獨立上崗。培訓內容應涵蓋設備工作原理、控制系統邏輯、應急預案處置及日常維護保養。嚴禁非授權人員接觸設備操作面板,防止誤操作導致程序丟失或硬件損壞。建議操作人員進一步研讀設備技術手冊,理解制冷循環焓濕圖、PID控制算法及露點溫度計算原理,實現從機械執行到智能調控的能力躍遷,確保在復雜試驗需求面前能夠靈活應對、精準把控。

恒溫恒濕試驗箱的操作絕非簡單的開關動作序列,而是一項涉及安全規范、技術原理與系統工程思維的綜合性技術活動。唯有建立標準化的操作體系、強化人員能力培養、嚴格執行過程監控,方能充分發揮設備的技術潛能,為產品質量與可靠性驗證提供堅實的數據支撐。